Zarządzanie nowoczesnym centrum logistycznym wymaga podejmowania decyzji w oparciu o dane przetwarzane w czasie rzeczywistym. Jednym z najbardziej zaawansowanych narzędzi wspierających ten proces jest cyfrowy bliźniak magazynu, który stanowi wirtualne odzwierciedlenie fizycznych operacji. Dzięki integracji z systemami klasy YMS, takimi jak Studio VSS.net, rozwiązanie to pozwala na precyzyjne monitorowanie ruchu pojazdów oraz przewidywanie zdarzeń, które mogą zakłócić płynność dostaw.

Wykorzystanie technologii Digital Twin w połączeniu z algorytmami sztucznej inteligencji zmienia sposób, w jaki podchodzimy do planowania okien czasowych i obsługi ramp. System nie tylko rejestruje bieżący stan zajętości doków, ale przede wszystkim symuluje różne scenariusze operacyjne, co pozwala na identyfikację wąskich gardeł, zanim staną się one realnym problemem. W efekcie przedsiębiorstwa mogą znacząco podnieść wydajność procesów logistycznych i wyeliminować uciążliwe kolejki przed bramami zakładu.

Wykorzystanie technologii Digital Twin do monitorowania placu

Cyfrowy bliźniak magazynu działa jak dynamiczna mapa, która w czasie rzeczywistym nanosi dane o lokalizacji pojazdów, pracowników oraz stanie technicznym infrastruktury. Poprzez zbieranie informacji z czujników IoT oraz kamer LPR, system tworzy spójny obraz operacji na placu manewrowym. Pozwala to nam na natychmiastową weryfikację, czy zaplanowane okienka czasowe są realizowane zgodnie z harmonogramem, czy też pojawiają się odchylenia wymagające interwencji dyspozytora.

Dzięki tej technologii możemy nie tylko widzieć, co dzieje się w danej chwili, ale również analizować historyczne trendy przepustowości. Integracja z modułami analitycznymi sprawia, że zarządzanie ruchem staje się procesem proaktywnym. Zamiast reagować na zatory, system sugeruje wcześniejsze zmiany w rozkładzie jazdy lub dynamiczne przydzielanie alternatywnych doków rozładunkowych, co jest podstawą wydajnego zarządzania placem i awizacjami.

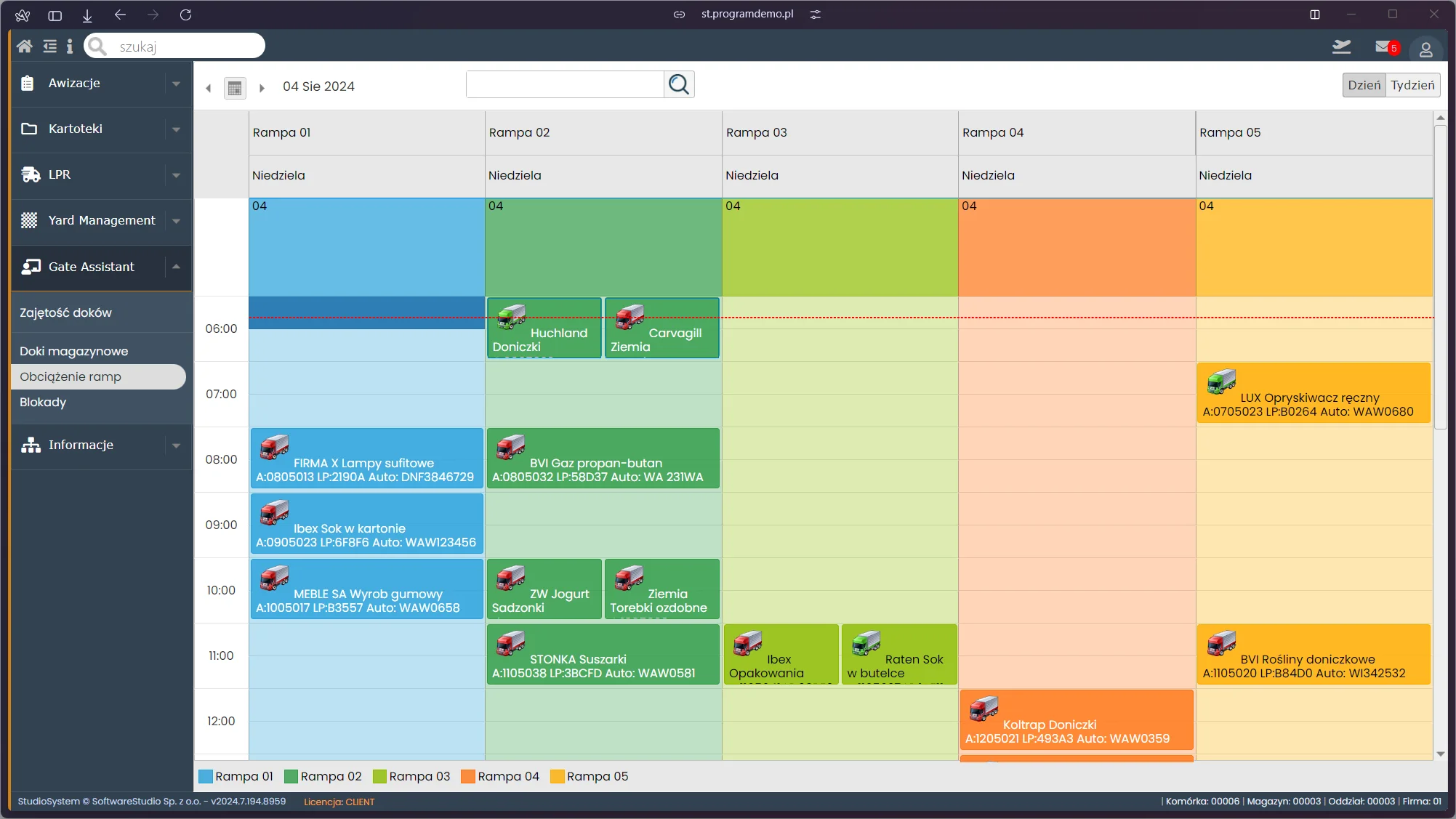

Zarządzanie oknami czasowymi w interfejsie Studio VSS.net

Cyfrowa transformacja logistyki: automatyczna awizacja i monitoring pojazdów w systemie Studio VSS.net.

Zintegrowane interfejsy mobilne pozwalają na bieżącą kontrolę statusów rozładunku bezpośrednio przez kierowców i obsługę placu. System wizualizuje przepływ danych w czasie rzeczywistym, co jest niezbędne do sprawnej koordynacji transportu.

Grafika prezentuje zaawansowane rozwiązanie z portfolio SoftwareStudio dedykowane logistyce transportu – system Studio VSS.net. Obraz ukazuje dynamiczne centrum logistyczne, gdzie procesy awizacji są w pełni zdigitalizowane. Na pierwszym planie widoczne są interfejsy mobilne (smartfony i tablety), które umożliwiają kierowcom oraz pracownikom ochrony bieżącą kontrolę okien czasowych oraz statusów rozładunku. Wykorzystanie technologii kodów QR i analityki w czasie rzeczywistym pozwala na optymalizację przepustowości bram i eliminację kolejek przed magazynem, co stanowi ważny element nowoczesnego zarządzania łańcuchem dostaw.

Automatyzacja komunikacji z kierowcami poprzez urządzenia mobilne drastycznie skraca czas potrzebny na przekazanie instrukcji o numerze rampy. Dzięki temu unikamy nieporozumień i błędów, które często generują niepotrzebne przestoje na placu.

Przewidywanie zatorów przed rampami przy użyciu AI

Sztuczna inteligencja wbudowana w cyfrowego bliźniaka magazynu analizuje tysiące zmiennych, takich jak średnie czasy rozładunku poszczególnych rodzajów asortymentu czy punktualność przewoźników. Na tej podstawie system potrafi z dużym wyprzedzeniem sygnalizować ryzyko powstania zatoru. Takie inteligentne systemy WMS i YMS od SoftwareStudio pozwalają nam na optymalne sterowanie potokiem dostaw, zapewniając płynność pracy nawet w okresach szczytowego natężenia ruchu.

W przypadku wykrycia potencjalnego problemu, algorytmy automatycznie proponują rozwiązania alternatywne. Może to być przesunięcie kolejnych awizacji lub skierowanie pojazdu na inną rampę, która w cyfrowym modelu wykazuje mniejsze obciążenie w danym slocie czasowym. Dzięki temu magazyn zachowuje stałą wydajność, a kierowcy nie marnują czasu na zbędne oczekiwanie przed bramą, co realnie wpływa na obniżenie kosztów operacyjnych.

Analityka obciążenia ramp w czasie rzeczywistym

Podgląd planowania okien czasowych i zarządzania ruchem pojazdów na rampach za pomocą oprogramowania YMS.

Przejrzysty widok graficzny harmonogramu umożliwia szybką identyfikację wolnych slotów oraz monitorowanie statusu każdego załadunku. System automatycznie aktualizuje dane, co pozwala na natychmiastową reakcję na wszelkie opóźnienia.

Zrzut ekranu prezentuje funkcjonalność „Obciążenie ramp” w aplikacji Studio VSS.net od SoftwareStudio. Widok graficzny w formie kalendarza umożliwia logistykom precyzyjne planowanie i monitorowanie awizacji transportów dla pięciu różnych ramp (Rampa 01 – Rampa 05). System wizualizuje statusy poszczególnych załadunków i rozładunków (np. transporty firm Ibex, STONKA, BVI) w określonych oknach czasowych, co pozwala na optymalizację pracy magazynu, eliminację kolejek przed zakładem oraz efektywne zarządzanie logistyką dostaw i odbiorów w ramach rozwiązań YMS (Yard Management System).

Precyzyjne planowanie oparte na danych symulacyjnych pozwala na lepszą alokację zasobów ludzkich i sprzętowych. Pracownicy magazynu otrzymują jasne informacje o planowanych przyjęciach, co eliminuje chaos i pozwala na przygotowanie strefy odkładczej z odpowiednim wyprzedzeniem.

Integracja systemów VSS, WMS i ERP dla pełnej przejrzystości

Fundamentem skutecznego działania cyfrowego bliźniaka jest bezbłędna wymiana danych między systemami operacyjnymi. Studio VSS.net integruje się z systemami WMS oraz ERP, co pozwala na automatyczne pobieranie danych o zamówieniach i awizacjach. Taka synchronizacja danych z magazynu gwarantuje, że cyfrowy model zawsze pracuje na aktualnych informacjach, co jest niezbędne do trafnego przewidywania zatorów.

Automatyzacja przepływu informacji eliminuje potrzebę ręcznego przepisywania dokumentów, co znacząco zmniejsza ryzyko błędów. Gdy transport zostaje zarejestrowany w systemie VSS, dane o ładunku są natychmiast dostępne dla pracowników magazynu w systemie WMS. Pozwala to na rozpoczęcie operacji logistycznych natychmiast po podstawieniu auta pod rampę, co jest istotnym elementem strategii optymalizacji czasu postoju.

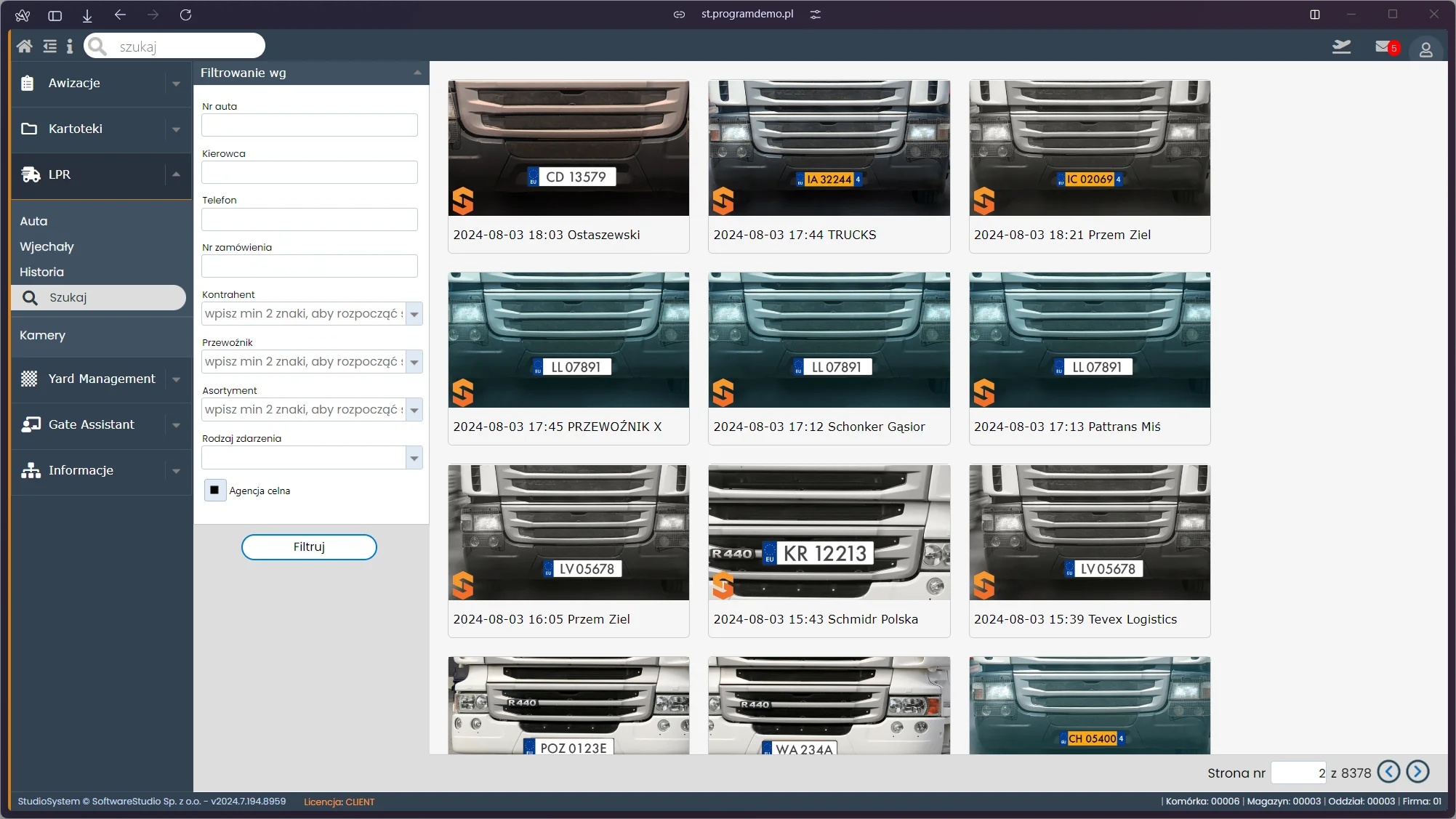

Monitoring tablic rejestracyjnych i kontrola wjazdów LPR

Automatyczna identyfikacja pojazdów i obsługa awizacji dzięki integracji kamer LPR z systemem Studio VSS.net.

Technologia rozpoznawania tablic rejestracyjnych pozwala na automatyczną weryfikację uprawnień wjazdowych i archiwizację zdjęć pojazdów. System ten jest bezpośrednio powiązany z modułem awizacji, co przyspiesza proces obsługi na bramie.

Zdjęcie przedstawia nowoczesny interfejs oprogramowania Studio VSS.net od SoftwareStudio, dedykowanego do zarządzania oknami czasowymi i ruchem na terenie zakładu (YMS). Widoczny panel to moduł LPR (License Plate Recognition), który automatycznie rejestruje wjazd i wyjazd pojazdów. System wyświetla galerię zdjęć przodów ciężarówek wraz z rozpoznanymi numerami rejestracyjnymi, datą, godziną oraz przypisanym przewoźnikiem. Po lewej stronie znajduje się zaawansowany formularz filtrowania, pozwalający szybko przeszukać historię według numeru auta, kierowcy, kontrahenta czy asortymentu. To rozwiązanie znacznie usprawnia logistykę magazynową i zwiększa bezpieczeństwo na portierni.

Pełna kontrola nad obiegiem informacji pozwala na budowanie przejrzystych wskaźników KPI dla przewoźników i dostawców. Możemy monitorować trafność awizacji oraz czas przebywania pojazdów na terenie obiektu, co ułatwia zarządzanie współpracą i egzekwowanie standardów SLA.

Automatyzacja procesów załadunku i rozładunku

Nowoczesne systemy YMS wspierane przez cyfrowe bliźniaki magazynu pozwalają na inteligentny podział zadań między ludźmi a urządzeniami automatycznymi. Algorytmy AI analizują wagę ładunków oraz odległości do stref składowania, optymalizując trasy wózków widłowych. Takie podejście do automatyzacji procesów magazynowych pozwala na skrócenie czasu operacji i zwiększenie bezpieczeństwa pracy.

Dzięki predykcyjnemu utrzymaniu infrastruktury, system monitoruje również stan techniczny ramp i urządzeń przeładunkowych. Wykrywanie potencjalnych usterek przed ich wystąpieniem minimalizuje ryzyko nagłych przestojów, które mogłyby doprowadzić do powstania kolejek pojazdów. Pozwala nam to na planowanie prac serwisowych w okresach mniejszego natężenia dostaw, co zapewnia ciągłość operacyjną centrum dystrybucyjnego.

Eliminacja kolejek dzięki precyzyjnym harmonogramom

Wprowadzenie dynamicznych okien czasowych w oparciu o dane z cyfrowego bliźniaka magazynu pozwala na wygładzenie strumienia dostaw. System automatycznie dostosowuje długość slotu do rzeczywistych potrzeb rozładunkowych, uwzględniając aktualną dostępność ramp i personelu. Dzięki temu unikamy sytuacji, w których zbyt krótkie okna generują opóźnienia przenoszące się na kolejne transporty.

Czy cyfrowy bliźniak magazynu faktycznie skraca czas oczekiwania kierowców?

Tak, cyfrowy bliźniak pozwala na precyzyjne symulowanie operacji i wykrywanie wąskich gardeł przed ich wystąpieniem. Dzięki integracji z systemem Studio VSS.net, dyspozytorzy mogą dynamicznie zarządzać oknami czasowymi i kierować pojazdy na najmniej obciążone rampy. W efekcie czas oczekiwania przed bramą zostaje zredukowany do minimum, co poprawia płynność całego łańcucha dostaw.

W jaki sposób AI przewiduje zatory przed rampami?

Algorytmy sztucznej inteligencji analizują dane historyczne o punktualności przewoźników oraz rzeczywiste czasy obsługi różnych grup towarowych. System w czasie rzeczywistym monitoruje pozycję pojazdów i statusy bieżących rozładunków, co pozwala na wykrycie ryzyka kumulacji transportów. Na tej podstawie generowane są alerty oraz rekomendacje dotyczące zmiany harmonogramu w celu uniknięcia kolejek.

Czy wdrożenie cyfrowego bliźniaka wymaga wymiany całego systemu WMS?

Nie, nowoczesne rozwiązania od SoftwareStudio są projektowane jako moduły, które można integrować z istniejącą infrastrukturą IT. Kluczowym elementem jest otwarta architektura API, która pozwala na bezbłędną wymianę danych między systemami ERP, WMS i modułem VSS.net. Dzięki temu cyfrowy bliźniak może korzystać z już posiadanych przez firmę informacji o stanach i zamówieniach.

Jakie dane są niezbędne do stworzenia cyfrowego bliźniaka magazynu?

Do stworzenia skutecznego modelu niezbędne są dane o strukturze fizycznej magazynu, lokalizacji ramp oraz harmonogramie awizacji. System musi również otrzymywać informacje w czasie rzeczywistym o wjazdach pojazdów, statusach rozładunku oraz dostępności zasobów ludzkich i sprzętowych. Integracja z systemami LPR oraz czujnikami IoT dostarcza niezbędnych danych o faktycznym ruchu na placu manewrowym.